コンセプト

既存施設が抱える問題の真の原因を発見し、本質的・抜本的な解決策を提案する

例えば「糠切れが悪いため、各所の吸引を強くした」など問題それ自体を解消する対策を実施すると、一時的に問題を解決できたとしても「浸漬割れ粒が発生し、品質クレームになる」など根本的な解決につながらないことがあります。

私たちは、実際に問題が発生している現場を見て、設備を使用しているオペレーター様の話を伺い、真の原因を発見することで、お客様に本質的・抜本的な解決策を提案します。

お困りごと解決例

工程別・目的別に、絞り込みできます。

全一覧

荷受

玄米の張込時間を短縮したい。

荷受

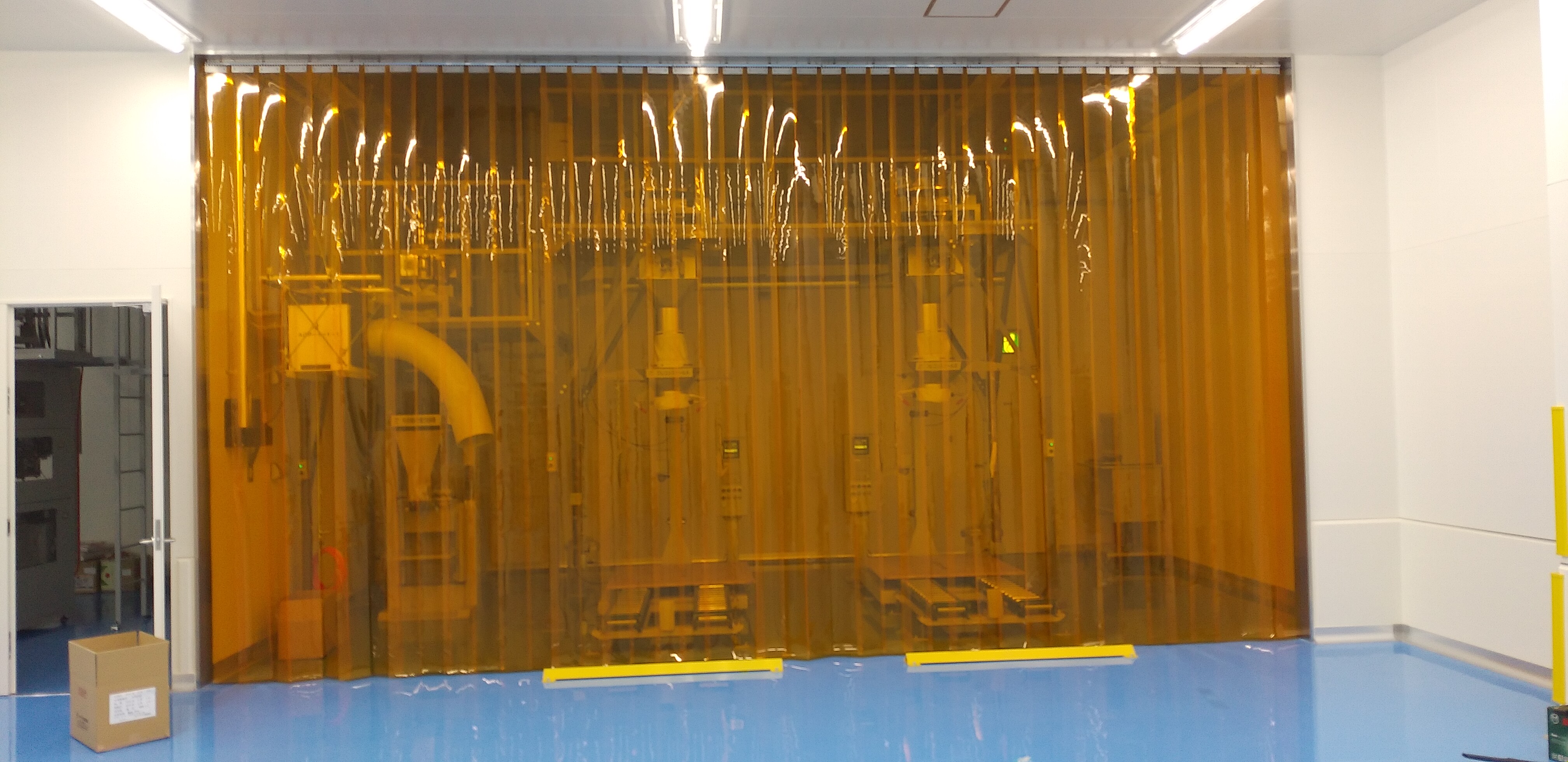

HACCPに対応するため、荷受エリア(汚染区)と他のエリアをゾーニングしたい。

荷受

後工程に異物選別機・金属検出機はあるが、機械保全のため、張込の段階でも異物(主に金属)を除去したい。

荷受

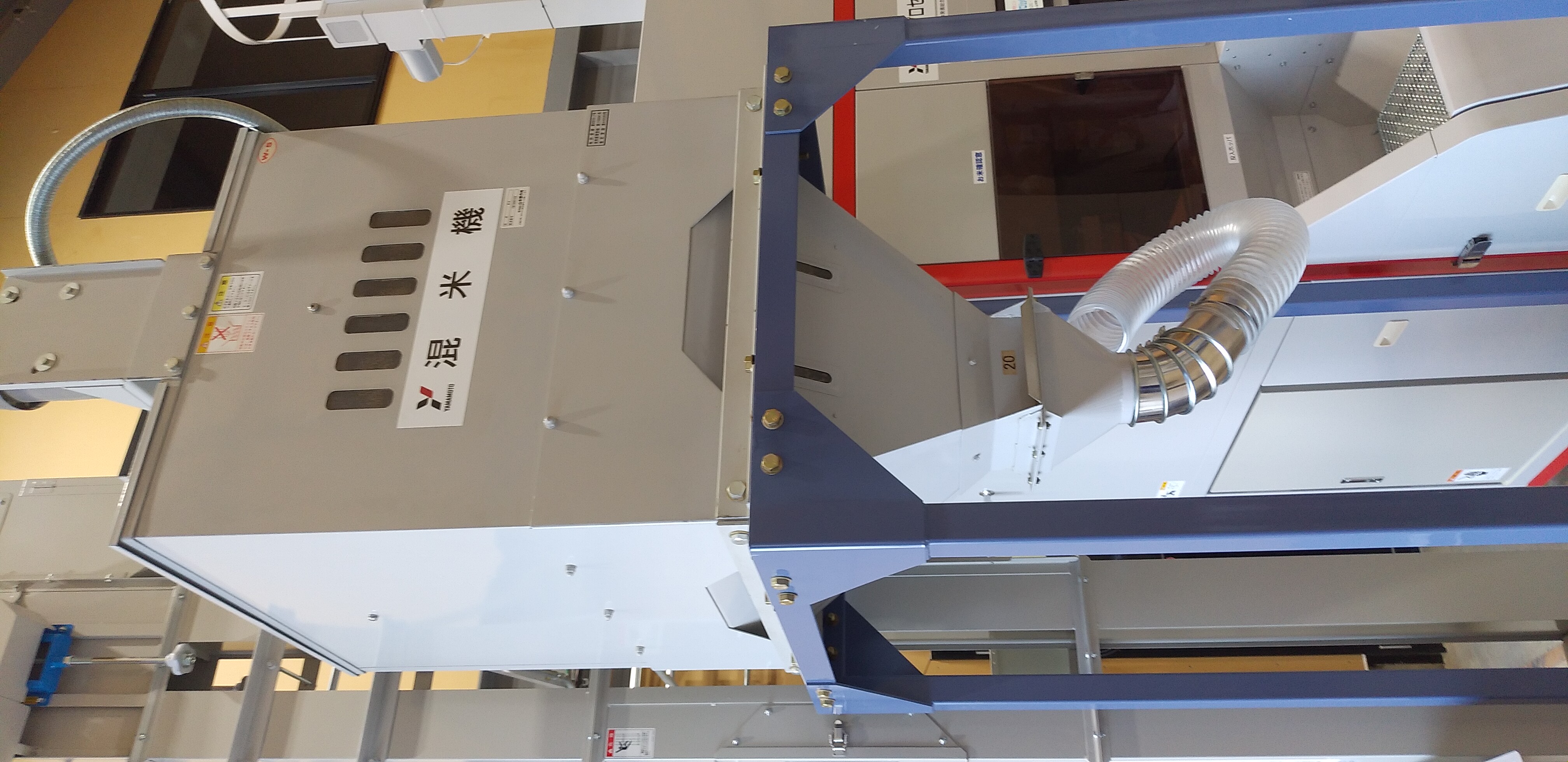

張込作業とあわせて混米をしていたが、均一に混ざらないことがありクレームにつながった。

荷受

張込作業とあわせて混米をしていたが、投入量を把握しながら張込しなければならないため、手間と時間がかかる。

荷受

張込ホッパのピット入口に蓋があるため、ピット内の状況の確認ができず、米漏れに気づかない可能性がある。

荷受

取扱製品に有機栽培米のアイテムが増えたので、コンタミを予防したい。

荷受

玄米の集荷状況が、一部紙袋からフレコンに変わってきたのでフレコン張込できるようにしたい。

玄米精選

設置スペース・投資金額に制約があるが、原料の中に夾雑物が多いので、簡易的な粗選機が欲しい。

玄米精選

石抜機や昇降機、玄米タンクから玄米埃が漏れてしまい、機器や床が汚れてしまう。また、虫が発生することがある。

玄米タンク

玄米タンクの高さが非常に高いため、内部の掃除ができず、タンク内の原料の流れが悪くなってしまう。

精米・精選

精米後の昇降機上部に糠が付着しやすく、高所のため掃除にも手間がかかり困っている。

精米・精選

工場内に昇降機が多いため、掃除に時間と手間がかかる。

精米・精選

古い精米機のため馬力効率が悪い(1馬力あたり1俵精米できない)。

精米・精選

使用している精米機の歩留まりが悪い。

精米・精選

精米後の穀温が高い。

精米・精選

精米機の部品交換時期が分からず、機器が異常停止するまで気づかないことがある。

精米・精選

中米(規格外米)を精米したいが、現在の精米機では歩留まりが悪く、仕上がりも良くない。

精米・精選

ロータリーシフタを使用しているが、導入当初より砕粒の除去率が悪くなり困っている、

精米・精選省人化

旧型精米機を使用しているが、毎日の掃除が大変で困っている。

精米・精選安全性

ロータリーシフタは囲いが無いため、危険を感じることがある。

白米タンク・製品タンク

白米タンク内部の糠不着がひどく、虫が発生してしまうことがある。

出荷省人化

袋詰めされた製品を積み上げる作業が大変。

集塵・集糠

集糠装置がサイクロンのため、サイクロン付近に糠がたまり掃除が大変。虫が発生することもあり困っている。

全工程

糠が付く箇所のシュートを毎日掃除したいが、シュートの分解に工具が必要で手間がかかる。

全工程

昇降機が詰まった際、機器が異常停止するまでの間に前工程も詰まってしまう。

全工程

寒い季節になると各部が結露しやすく、糠が付着して困っている。

全工程

精米ライン全体に糠付着が多く困っている。

全工程

オペレーターが目視で流調制御しているが、作業ミスが発生する可能性があるので、米詰まりなどのトラブルを防止したい。

全工程

不良米を受ける箱(袋)が満量になったことに気付かずに溢れさせてしまうことがある。

安全性

フレコン張込の際、フレコンの下にもぐって紐をほどくのが危険で困っている。

フレコン張込用にフレコン載せ台を設置しました。これにより、安全にフレコンの下にもぐることができるようになりました。

安全性

フォークリフトで計量後のフレコンを取出す際に、周辺機器に接触してしまうことがある。

安全性

昇降機に米が詰まって、米をかき出している時に、バケットベルトが急に逆転する危険がある。

衛生面

設備を長く使用していなかったため、虫が大量に湧いてしまった。

設備全体のメンテナンスと燻蒸を実施しました。これにより、安心して精米することが可能になりました。

お問い合わせ

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。